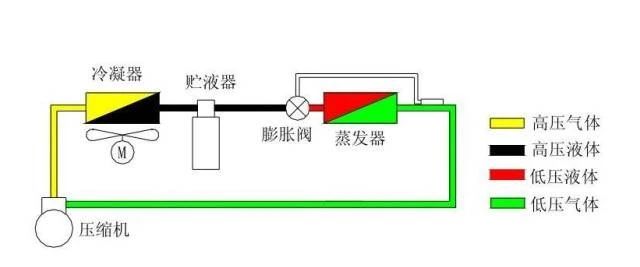

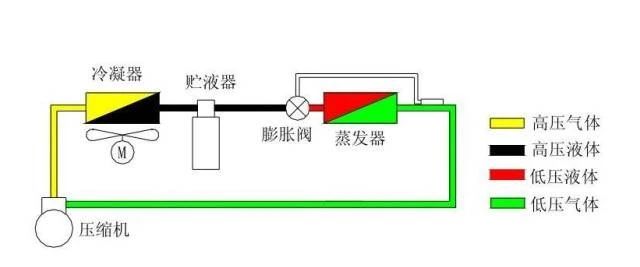

製冷係統發生堵塞主要(yào)是(shì)毛細(xì)管產生冰堵、髒堵或油堵,或幹燥過濾器髒堵。製冷係統堵塞以(yǐ)後,由於製冷劑無法循(xún)環(huán),使壓縮機長期運轉不(bú)停,箱內不製冷或製冷慢(màn),冷凝器不熱,下麵詳細給您介紹一下關於製冷係統發生堵塞的解決辦法。

冰堵產(chǎn)生的原因(yīn)及現(xiàn)象

冰堵故障的發生主要是由於製冷係統內含有過量的水(shuǐ)分,隨著(zhe)製冷劑的不斷循環,製冷係統中的水分逐漸在膨(péng)脹閥出口處集中(zhōng),由(yóu)於膨脹閥出口處溫度最低,水結成了冰且(qiě)逐漸增大,到一定的程度就將膨脹閥完全堵塞,製冷劑不能循環,冷庫不製冷。

製冷(lěng)係統出現冰堵的表現是最初階段工(gōng)作正常,蒸發器內結霜(shuāng),冷凝器散熱(rè),機組運行平穩,蒸發器內製冷(lěng)劑活動聲清晰穩定。隨(suí)著冰(bīng)堵的(de)形成,可聽(tīng)見氣流(liú)逐漸變弱、時斷時續(xù),堵塞嚴(yán)重時氣流聲消失,製冷劑循環中斷,冷凝器逐漸變涼。

由於堵塞,排氣壓力升高,機(jī)器運(yùn)行聲音增大,蒸發器內無製冷劑流入,結霜(shuāng)麵積(jī)逐漸變小,溫度也逐漸升高,同時膨脹閥(fá)溫度也一(yī)起(qǐ)上升,於是冰塊開始溶化,此時製冷劑又開始重新循環。過一(yī)段時間後冰堵再發生,形成周期(qī)性的通(tōng)—堵現象。

製冷係統發(fā)生冰堵故障,是因(yīn)為係統內有過(guò)量的(de)水分,因此必須(xū)對整個製冷係統進行幹燥處理。其處(chù)理(lǐ)方法有兩種:

1.采用幹燥箱對各部件(jiàn)進行加熱(rè)幹燥,將製冷劑(jì)係統中的壓縮機、冷凝器、蒸發器、膨脹閥、回氣管從(cóng)冷庫上拆下,放入幹燥箱內加熱幹燥。

2.采用加熱抽真空和二次抽真空法排除製冷係統各部件的水分。

髒堵(dǔ)故障的形成是由於製冷係統內有過量的雜質所致。係統中雜質的來源主要有:冷庫製(zhì)造(zào)過程中的塵埃、金屬(shǔ)屑(xiè)末,管道焊接時(shí)內壁麵的氧化層脫落,各零部件在加工過程中內外(wài)表麵沒清洗幹淨,管路密封(fēng)不嚴灰(huī)塵進入管內,冷凍機油和製冷(lěng)劑中含有雜質,幹燥(zào)過濾器內質量低劣的幹燥劑(jì)粉末;另外在焊接膨脹閥和幹燥過濾器時也容易將膨脹閥管口焊堵。

冰堵於(yú)髒堵的區別:冰堵發生一段時間後還能恢複製冷、形成一會兒通、一會兒堵,堵了又通,通了又堵的周期性(xìng)重複。而髒堵發(fā)生後就不能製冷了。

用高壓氮氣結合其他方法將堵塞的膨脹閥的髒物吹出(chū),膨脹閥吹通後,經過對製(zhì)冷係統內各部件的清洗幹燥後重新進行組裝焊接將故障排除。如果膨脹閥堵塞嚴(yán)重,上(shàng)述方法不能排除故障(zhàng)則采(cǎi)用更換膨(péng)脹閥或者的方法排除故障。

製冷係統產生油堵的主要原因:壓縮機缸體(tǐ)磨(mó)損嚴重或活塞(sāi)與氣缸配合間隙過大(dà)所致。

隨壓縮機排汽油(yóu)被排入冷凝器,進而隨同製冷劑一起進入幹燥過濾(lǜ)器(qì),由於油的粘度較大,被過濾器內的幹燥劑阻住,油過多時在過濾器進(jìn)口處形成堵塞,使製冷(lěng)劑(jì)不能正常循環,冷(lěng)庫不製冷。

造成其(qí)他管路堵塞的原因是:在焊接管路時(shí)被焊料堵塞;或在更換管子時所更換的管子本身(shēn)已堵塞而未發現,以上(shàng)堵塞都是人為因素造成,因此要求在(zài)焊接和更換管子時,應按要求進行操作和檢查,就不會造成人為堵塞故障(zhàng)了。

產生油堵故障,說明在製冷係統內(nèi)殘存有過(guò)多的冷凍機油,以致影響製冷(lěng)效果,甚至不能製冷,因此必須將係統內的冷凍機油清除幹淨。

過濾器油堵(dǔ)時應更換新過濾器,同時用高壓氮氣吹出冷凝器內積存的部分冷凍機油(yóu),在通入氮氣時可用電吹風機加熱冷凝器。